அறிமுகம்: வெப்ப பரிமாற்ற செயல்முறை, ஒப்பனை பேக்கேஜிங் பொருட்களின் மேற்பரப்பு சிகிச்சையில் ஒரு பொதுவான செயல்முறை, ஏனெனில் இது அச்சிட எளிதானது, மேலும் நிறம் மற்றும் வடிவத்தை தனிப்பயனாக்கலாம்.இது பிராண்ட் உரிமையாளர்கள் விரும்பும் ஒரு செயல்முறையாகும்.பின்வருவது திருத்தப்பட்டதுRB தொகுப்பு.யூபின் விநியோகச் சங்கிலியில் உங்கள் குறிப்புக்காக, சில பொதுவான தரச் சிக்கல்கள் மற்றும் தீர்வுகள் மற்றும் வெப்பப் பரிமாற்றத்தின் தாக்கத்தை ஏற்படுத்தும் காரணிகளைப் பகிர்ந்து கொள்வோம்:

வெப்ப பரிமாற்றம்

வெப்ப பரிமாற்ற செயல்முறையானது, ஊடகத்தில் உள்ள மை அடுக்கின் வடிவ வடிவத்தை அச்சிடும் முறைக்கு மாற்றுவதற்கு வெப்பமாக்கல், அழுத்தம் மற்றும் பிற முறைகள் மூலம் நிறமிகள் அல்லது சாயங்கள் பூசப்பட்ட பரிமாற்ற காகிதத்தை குறிக்கிறது.மை பூசப்பட்ட ஊடகத்தை அடி மூலக்கூறுடன் நேரடியாக தொடர்புகொள்வதே வெப்ப பரிமாற்றத்தின் அடிப்படைக் கொள்கையாகும்.தெர்மல் பிரிண்ட் ஹெட் மற்றும் இம்ப்ரெஷன் சிலிண்டரின் வெப்பமூட்டும் மற்றும் அழுத்தத்தின் மூலம், ஊடகத்தில் உள்ள மை உருகி, தேவையான அச்சிடப்பட்ட பொருளைப் பெற அடி மூலக்கூறுக்கு மாற்றப்படும்.

01வெப்ப பரிமாற்ற காரணிகளை பாதிக்கும்

1) தெர்மல் பிரிண்டிங் ஹெட்

தெர்மல் பிரிண்ட் ஹெட் முக்கியமாக ஒரு மேற்பரப்பு பிசின் ஃபிலிம் பாதுகாப்பு அடுக்கு, ஒரு கீழே பிசின் படம் பாதுகாப்பு அடுக்கு மற்றும் வெப்பமூட்டும் கூறுகள் கொண்டது.வெப்பமூட்டும் உறுப்பு ஒரு கடத்தும் பட்டுத் திரை.மின்னழுத்த துடிப்பு மூலம் உருவாக்கப்படும் வெப்பத்தின் உதவியுடன், கிராஃபிக் பகுதியின் மை அடுக்கின் கரடுமுரடான துகள்கள் புடைப்பு மற்றும் மை பரிமாற்றத்தை முடிக்க உருகுகின்றன.

வெப்ப பரிமாற்றத்தின் அச்சிடும் வேகம் ஒவ்வொரு வரி கிராபிக்ஸ் மற்றும் உரைக்கும் தேவைப்படும் நேரத்தைப் பொறுத்தது.எனவே, வெப்பப் பரிமாற்றத் தலை மற்றும் பரிமாற்றக் காகிதம் நல்ல வெப்பப் பரிமாற்றத்தைக் கொண்டிருக்க வேண்டும், இதனால் வெப்பமூட்டும் உறுப்பு மூலம் உருவாகும் வெப்பமானது பாதுகாப்பு அடுக்கு, பரிமாற்றக் காகித அடி மூலக்கூறு மற்றும் இடைவெளி வழியாக விரைவாகச் சென்று இறுதியாக அடி மூலக்கூறின் மேற்பரப்பிற்குச் செல்லும். மை போதுமான பரிமாற்ற நேரம் உள்ளது.

2) மை

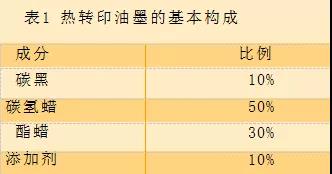

வெப்ப பரிமாற்ற மையின் கலவை பொதுவாக மூன்று பகுதிகளாகும்: நிறமி (நிறமி அல்லது சாயம்), மெழுகு மற்றும் எண்ணெய், இவற்றில் மெழுகு வெப்ப பரிமாற்ற மையின் முக்கிய அங்கமாகும்.பொது வெப்ப பரிமாற்ற மையின் அடிப்படை கலவை அட்டவணை 1 ஐக் குறிக்கலாம்.

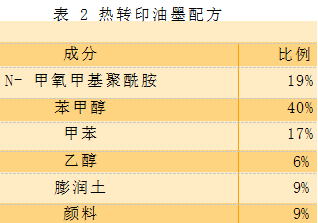

ஸ்கிரீன் பிரிண்டிங் வெப்ப பரிமாற்ற மை உருவாக்கத்திற்கு அட்டவணை 2 ஒரு எடுத்துக்காட்டு.N-methoxymethyl polyamide பென்சைல் ஆல்கஹால், டோலுயீன், எத்தனால் மற்றும் பிற கரைப்பான்களில் கரைக்கப்படுகிறது, வெப்ப-எதிர்ப்பு நிறமிகள் மற்றும் பெண்டோனைட் ஆகியவை கிளறுவதற்காக சேர்க்கப்படுகின்றன, பின்னர் ஸ்கிரீன் பிரிண்டிங் மைகளாக அரைக்கப்படுகின்றன.ஸ்கிரீன் பிரிண்டிங் முறையைப் பயன்படுத்தி கேரியரில் (தெர்மல் டிரான்ஸ்ஃபர் பேப்பர் போன்றவை) மை அச்சிடப்படுகிறது, பின்னர் துணி வெப்பமாக அழுத்தி மாற்றப்படுகிறது.

அச்சிடும்போது, வெவ்வேறு மைகளின் பாகுத்தன்மை நேரடியாக வெப்ப வெப்பநிலையுடன் தொடர்புடையது, மேலும் வெப்ப வெப்பநிலை மற்றும் மையின் பாகுத்தன்மை கண்டிப்பாக கட்டுப்படுத்தப்பட வேண்டும்.வெப்ப வெப்பநிலை 60~100 ℃ ஆக இருக்கும்போது, மை உருகும்போது, மையின் பாகுத்தன்மை மதிப்பு சுமார் 0.6 Pa·s இல் நிலையாக இருக்கும், இது மிகவும் சிறந்தது என்பதை நடைமுறை நிரூபித்துள்ளது.பொதுவாக, மை இந்த நிலைக்கு நெருக்கமாக இருந்தால், பரிமாற்ற செயல்திறன் சிறப்பாக இருக்கும்.

சமீபத்திய ஆண்டுகளில், ஷாங்காய் ரெயின்போ தொகுப்பு தொழில்நுட்பத்தின் முன்னேற்றத்துடன், அச்சிடப்பட்ட பொருட்களின் சேமிப்பு வெப்பநிலை அசல் 45 ℃ இலிருந்து 60 ℃ ஆக அதிகரிக்கப்பட்டுள்ளது, இது வெப்ப பரிமாற்றத்தின் பயன்பாட்டு வரம்பை பெரிதும் விரிவுபடுத்தியுள்ளது.கூடுதலாக, வெளிப்படையான நிறமிகள் அல்லது வெளிப்படையான சாயங்களின் பயன்பாடு வண்ண அச்சிட்டுகளுக்கு ஒரு நல்ல சாயல் விளைவை வழங்குகிறது.

3) பரிமாற்ற ஊடகம்

வெவ்வேறு அடி மூலக்கூறுகள் வெவ்வேறு பண்புகளைக் கொண்டுள்ளன, எனவே பரிமாற்ற காகிதத்தைத் தேர்ந்தெடுக்கும்போது, அடி மூலக்கூறின் பின்வரும் குறிப்பு காரணிகளுக்கு நீங்கள் கவனம் செலுத்த வேண்டும்.

①உடல் செயல்திறன்

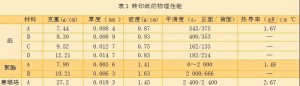

பரிமாற்ற தாளின் இயற்பியல் பண்புகள் அட்டவணை 3 இல் காட்டப்பட்டுள்ளன.

மேலே உள்ளவை மூன்று வெப்ப பரிமாற்ற காகித அடி மூலக்கூறுகளின் இயற்பியல் பண்புகள்.தேர்ந்தெடுக்கும் போது பின்வரும் மூன்று அம்சங்களைக் கருத்தில் கொள்ளலாம்:

அடி மூலக்கூறின் தடிமன் பொதுவாக 20 μm ஐ விட அதிகமாக இருக்கக்கூடாது;

மையின் பரிமாற்ற வீதத்தை உறுதிப்படுத்த அடி மூலக்கூறு அதிக அளவு மென்மையைக் கொண்டிருக்க வேண்டும்;

பரிமாற்ற காகித செயலாக்கம் மற்றும் அச்சிடும் போது அது கிழிந்துவிடாது என்பதை உறுதிப்படுத்த அடி மூலக்கூறு போதுமான வலிமையைக் கொண்டிருக்க வேண்டும்.

②வேதியியல் பண்புகள்

நல்ல மற்றும் சமமான மை ஒட்டுதல் என்பது பரிமாற்ற காகித அடி மூலக்கூறின் இரசாயன பண்புகளின் இரண்டு முக்கிய வெளிப்பாடுகள் ஆகும்.உற்பத்தியில், பரிமாற்ற காகிதத்தின் வேதியியல் பண்புகள் நேரடியாக அச்சிடலின் தரத்தை பாதிக்கின்றன.பரிமாற்றத் தாளால் மை நன்றாக ஒட்டிக்கொள்ள முடியாவிட்டால், அல்லது மை அளவு உற்பத்தியில் தேர்ச்சி பெறவில்லை என்றால், அது அச்சிடும் கழிவுகளை ஏற்படுத்தும்.ஒரு நல்ல அச்சிடும் செயல்முறை மற்றும் நல்ல அச்சுகள் பரிமாற்ற காகிதத்தின் வேதியியல் பண்புகளை நன்கு புரிந்துகொள்வதன் அடிப்படையில் இருக்க வேண்டும்.

③ நல்ல வெப்ப செயல்திறன்

பரிமாற்ற செயல்முறை உயர் வெப்பநிலை வழிமுறைகளால் உணரப்படுவதால், பரிமாற்றத் தாளின் பொருள் பரிமாற்ற வெப்பநிலையின் செல்வாக்கைத் தாங்கி, பண்புகளை மாறாமல் வைத்திருக்க வேண்டும்.பொதுவாக, வெப்ப பரிமாற்ற காகிதத்தின் அடி மூலக்கூறின் வெப்ப செயல்திறன் நன்றாக உள்ளதா என்பதை பின்வரும் காரணிகளால் பிரதிபலிக்க முடியும்:

வெப்ப-தடுப்பு அடி மூலக்கூறின் குறைந்த வெப்ப எதிர்ப்பு, மெல்லிய தடிமன், சிறந்த வெப்ப பரிமாற்றம் மற்றும் சிறந்த அதன் வெப்ப செயல்திறன்;

மென்மையானது அடி மூலக்கூறு மேற்பரப்பு மென்மையானது, குறைந்த வெப்ப எதிர்ப்பு மற்றும் சிறந்த வெப்ப செயல்திறன்;

வெப்ப-தடுப்பு வெப்ப அச்சு தலையின் வெப்பநிலை பொதுவாக 300 ℃ ஆகும், மேலும் இந்த வெப்பநிலையில் முக்கிய செயல்திறன் மாறாமல் இருப்பதை அடி மூலக்கூறு உறுதி செய்ய வேண்டும்.

4) அடி மூலக்கூறு

ஒரு சிறிய கடினமான மேற்பரப்பு கொண்ட அடி மூலக்கூறுகள் சிறந்த அச்சுத் தரத்தைக் கொண்டுள்ளன, இது வெப்ப பரிமாற்றத்தின் குறிப்பிடத்தக்க அம்சமாகும்.அடி மூலக்கூறின் கரடுமுரடான மேற்பரப்பு, அடி மூலக்கூறு ஒரு பெரிய மேற்பரப்பு ஆற்றலைக் கொண்டிருப்பதைக் குறிக்கிறது என்பதால், பரிமாற்றத் தாளில் உள்ள மை அடி மூலக்கூறுக்கு நன்கு மாற்றப்படலாம், மேலும் சிறந்த நிலை மற்றும் தொனியைப் பெறலாம்;ஆனால் மிகவும் கரடுமுரடானது மை தரத்தைப் பாதிக்கும்.

02பொதுவான தர தோல்விகள்

1) முழு பதிப்பில் ஒரு முறை தோன்றும்

நிகழ்வு: முழுப் பக்கத்தில் புள்ளிகளும் வடிவங்களும் தோன்றும்.

காரணங்கள்: மை பாகுத்தன்மை மிகவும் குறைவாக உள்ளது, ஸ்க்வீஜி கோணம் சரியாக இல்லை, மை உலர்த்தும் வெப்பநிலை போதுமானதாக இல்லை, நிலையான மின்சாரம் போன்றவை.

நீக்குதல்: பாகுத்தன்மையை அதிகரிக்கவும், ஸ்கிராப்பரின் கோணத்தை சரிசெய்யவும், அடுப்பின் வெப்பநிலையை அதிகரிக்கவும், படத்தின் பின்புறத்தில் மின்னியல் முகவரை முன்கூட்டியே பூசவும்.

2) உறங்குதல்

நிகழ்வு: வால் நட்சத்திரம் போன்ற கோடுகள் வடிவத்தின் ஒரு பக்கத்தில் தோன்றும், பெரும்பாலும் வெள்ளை மை மற்றும் வடிவத்தின் விளிம்பில் தோன்றும்.

முக்கிய காரணங்கள்: மை நிறமி துகள்கள் பெரியவை, மை சுத்தமாக இல்லை, பாகுத்தன்மை அதிகமாக உள்ளது, நிலையான மின்சாரம் போன்றவை.

நீக்குதல்: மை வடிகட்டி மற்றும் செறிவு குறைக்க squeegee நீக்க;வெள்ளை மை படத்தை மின்னியல் ரீதியாக சிகிச்சை செய்ய முன் கூர்மையாக்கப்படலாம், கூர்மைப்படுத்தப்பட்ட சாப்ஸ்டிக்குகளைப் பயன்படுத்தி ஸ்க்வீஜிக்கும் தட்டுக்கும் இடையில் துடைக்கலாம் அல்லது ஒரு மின்னியல் முகவரைச் சேர்க்கலாம்.

3) மோசமான வண்ண பதிவு, கீழே வெளிப்படுத்தும்

நிகழ்வு: பல வண்ணங்கள் மிகைப்படுத்தப்பட்டால், குறிப்பாக பின்னணி நிறத்தில் குழு நிற விலகல் ஏற்படுகிறது.

முக்கிய காரணங்கள்: இயந்திரம் தன்னை மோசமான துல்லியம் மற்றும் ஏற்ற இறக்கம் உள்ளது;மோசமான தட்டு தயாரித்தல்;பின்னணி நிறத்தின் முறையற்ற விரிவாக்கம் மற்றும் சுருக்கம்.

விலக்கு: கைமுறையாக பதிவு செய்ய ஸ்ட்ரோப் லைட்டைப் பயன்படுத்தவும்;தட்டு மீண்டும் செய்ய;வடிவத்தின் காட்சி விளைவுகளின் செல்வாக்கின் கீழ் விரிவடைந்து சுருங்கவும் அல்லது வடிவத்தின் ஒரு சிறிய பகுதியில் வெள்ளை-ஆஃப் இல்லை.

4) மை தெளிவாக இல்லை

நிகழ்வு: அச்சிடப்பட்ட படத்தில் ஒரு முகமூடி தோன்றும்.

காரணம்: ஸ்கிராப்பர் ஹோல்டர் தளர்வாக உள்ளது;தளவமைப்பு சுத்தமாக இல்லை.

நீக்குதல்: ஸ்கிராப்பரை மீண்டும் சரிசெய்து, கத்தி வைத்திருப்பவரை சரிசெய்யவும்;தேவைப்பட்டால் அச்சுத் தகட்டை தூய்மையாக்குதல் தூள் கொண்டு சுத்தம் செய்யவும்;தட்டு மற்றும் ஸ்கிராப்பருக்கு இடையில் தலைகீழ் காற்று விநியோகத்தை நிறுவவும்.

5) அச்சிடும் வண்ணம் குறைகிறது

நிகழ்வு: ஒப்பீட்டளவில் பெரிய வடிவங்களின் உள்ளூர் பகுதியில், குறிப்பாக அச்சிடப்பட்ட கண்ணாடி மற்றும் துருப்பிடிக்காத எஃகு ஆகியவற்றின் முன் சிகிச்சை படத்தில் வண்ண உரித்தல் ஏற்படுகிறது.

காரணங்கள்: பதப்படுத்தப்பட்ட படத்தில் அச்சிடப்படும் போது வண்ண அடுக்கு தானே உரிக்கப்படுகிறது;நிலையான மின்சாரம்;வண்ண மை அடுக்கு தடிமனாக மற்றும் போதுமான உலரவில்லை.

நீக்குதல்: அடுப்பின் வெப்பநிலையை அதிகரித்து வேகத்தைக் குறைக்கவும்.

6) பரிமாற்றத்தின் போது மோசமான வேகம்

நிகழ்வு: அடி மூலக்கூறில் மாற்றப்பட்ட வண்ண அடுக்கு சோதனைக்கு பயன்படுத்தப்படும் டேப்பின் மூலம் எளிதாக இழுக்கப்படுகிறது.

காரணம்: முறையற்ற பிரிப்பு அல்லது ஆதரவு, முக்கியமாக ஆதரவு அடி மூலக்கூறுடன் பொருந்தவில்லை.

நீக்குதல்: வெளியீட்டு பிசின் மீண்டும் மாற்றவும் (தேவைப்பட்டால், மாற்றங்களைச் செய்யுங்கள்);அடிப்படைப் பொருளுடன் பொருந்திய பின் பசையை மாற்றவும்.

7) ஒட்டும் எதிர்ப்பு

நிகழ்வு: ரீவைண்டிங்கின் போது மை அடுக்கு உரிந்து, சத்தம் அதிகமாக இருக்கும்.

காரணங்கள்: அதிகப்படியான முறுக்கு பதற்றம், முழுமையற்ற மை உலர்த்துதல், ஆய்வின் போது மிகவும் தடிமனான லேபிள், மோசமான உட்புற வெப்பநிலை மற்றும் ஈரப்பதம், நிலையான மின்சாரம், அதிகப்படியான அச்சிடுதல் வேகம் போன்றவை.

நீக்குதல்: முறுக்கு பதற்றத்தைக் குறைக்கவும் அல்லது அச்சிடும் வேகத்தை சரியான முறையில் குறைத்து உலர்த்துதல் முழுமையடையச் செய்யவும், உட்புற வெப்பநிலை மற்றும் ஈரப்பதத்தைக் கட்டுப்படுத்தவும் மற்றும் மின்னியல் முகவரை முன் பூசவும்.

8) டிராப் பாயிண்ட்

நிகழ்வு: ஒழுங்கற்ற முறையில் விடுபட்ட நுண் புள்ளிகள் (அச்சிட முடியாத புள்ளிகளைப் போன்றது) ஆழமற்ற வலையில் தோன்றும்.

காரணம்: மை மேலே போகாது.

நீக்குதல்: தளவமைப்பைச் சுத்தம் செய்யவும், மின்னியல் உறிஞ்சும் உருளையைப் பயன்படுத்தவும், புள்ளிகளை ஆழப்படுத்தவும், ஸ்க்யூஜியின் அழுத்தத்தைச் சரிசெய்யவும், மற்ற நிலைமைகளைப் பாதிக்காமல் மையின் பாகுத்தன்மையை சரியான முறையில் குறைக்கவும்.

9) தங்கம், வெள்ளி மற்றும் முத்துக்கள் அச்சிடும்போது ஆரஞ்சு தோல் போன்ற சிற்றலைகள் தோன்றும்

நிகழ்வு: தங்கம், வெள்ளி மற்றும் முத்து ஆகியவை பொதுவாக ஒரு பெரிய பகுதியில் ஆரஞ்சு தோல் போன்ற சிற்றலைகளைக் கொண்டிருக்கும்.

காரணம்: தங்கம், வெள்ளி மற்றும் முத்து துகள்கள் ஒப்பீட்டளவில் பெரியவை மற்றும் மை தட்டில் சமமாக சிதற முடியாது, இதன் விளைவாக சீரற்ற அடர்த்தி ஏற்படுகிறது.

நீக்குதல்: அச்சிடுவதற்கு முன், மை சமன் செய்ய வேண்டும், மேலும் மை தட்டில் ஒரு பம்ப் மூலம் மை தடவ வேண்டும், மேலும் மை தட்டில் ஒரு பிளாஸ்டிக் ஊதும் குழாய் வைக்க வேண்டும்;அச்சிடும் வேகத்தை குறைக்க.

10) அச்சு நிலைகளின் மோசமான மறுஉருவாக்கம்

நிகழ்வு: மிகப் பெரிய தரநிலை மாற்றம் கொண்ட வடிவங்கள் (15%- 100% போன்றவை) பெரும்பாலும் ஒளி கண்ணி பகுதியில் அச்சிடத் தவறிவிடுகின்றன, இருண்ட தொனிப் பகுதியில் போதுமான அடர்த்தி இல்லை, அல்லது நடுத்தர தொனிப் பகுதியில் வெளிப்படையான சந்திப்புகள்.

காரணம்: புள்ளிகளின் மாறுதல் வரம்பு மிக அதிகமாக உள்ளது, மேலும் படத்திற்கு மை ஒட்டுதல் நன்றாக இல்லை.

நீக்குதல்: மின்னியல் உறிஞ்சும் உருளை பயன்படுத்தவும்;இரண்டு தட்டுகளாக பிரிக்கவும்.

11) அச்சிடப்பட்ட பொருளின் பளபளப்பானது லேசானது

நிகழ்வு: அச்சிடப்பட்ட தயாரிப்பின் நிறம் மாதிரியை விட இலகுவானது, குறிப்பாக வெள்ளியை அச்சிடும்போது.

காரணம்: மை பாகுத்தன்மை மிகவும் குறைவாக உள்ளது.

விலக்கு: மை பாகுத்தன்மையை பொருத்தமான அளவுக்கு அதிகரிக்க மூல மை சேர்ப்பது.

12) வெள்ளை உரையில் துண்டிக்கப்பட்ட விளிம்புகள் உள்ளன

நிகழ்வு: அதிக வெண்மை தேவைப்படும் உரைகளின் விளிம்புகளில் துண்டிக்கப்பட்ட விளிம்புகள் அடிக்கடி தோன்றும்.

காரணங்கள்: மையின் துகள்கள் மற்றும் நிறமிகள் போதுமானதாக இல்லை;மையின் பாகுத்தன்மை குறைவாக உள்ளது, முதலியன.

விலக்கு: கத்தியை கூர்மைப்படுத்தவும் அல்லது சேர்க்கைகளைச் சேர்க்கவும்;squeegee கோணத்தை சரி;மையின் பாகுத்தன்மையை அதிகரிக்கவும்;மின் வேலைப்பாடு தட்டை லேசர் தட்டுக்கு மாற்றவும்.

13) துருப்பிடிக்காத எஃகு (சிலிகான் பூச்சு) முன்-பூச்சு படத்தின் சீரற்ற பூச்சு

படத்தின் முன் சிகிச்சை (சிலிக்கான் பூச்சு) வழக்கமாக துருப்பிடிக்காத எஃகு பரிமாற்றப் படத்தை அச்சிடுவதற்கு முன் மேற்கொள்ளப்படுகிறது, இதனால் பரிமாற்றச் செயல்பாட்டின் போது மை அடுக்கின் அசுத்தமான உரித்தல் சிக்கலைத் தீர்க்க முடியும் (வெப்பநிலை இருக்கும்போது மை அடுக்கு படத்தில் இருக்கும். 145°Cக்கு மேல்)தோலுரிப்பதில் சிரமம்).

மேலே உள்ளவை மூன்று வெப்ப பரிமாற்ற காகித அடி மூலக்கூறுகளின் இயற்பியல் பண்புகள்.தேர்ந்தெடுக்கும் போது பின்வரும் மூன்று அம்சங்களைக் கருத்தில் கொள்ளலாம்:

அடி மூலக்கூறின் தடிமன் பொதுவாக 20 μm ஐ விட அதிகமாக இருக்கக்கூடாது;

மையின் பரிமாற்ற வீதத்தை உறுதிப்படுத்த அடி மூலக்கூறு அதிக அளவு மென்மையைக் கொண்டிருக்க வேண்டும்;

பரிமாற்ற காகித செயலாக்கம் மற்றும் அச்சிடும் போது அது கிழிந்துவிடாது என்பதை உறுதிப்படுத்த அடி மூலக்கூறு போதுமான வலிமையைக் கொண்டிருக்க வேண்டும்.

②வேதியியல் பண்புகள்

நல்ல மற்றும் சமமான மை ஒட்டுதல் என்பது பரிமாற்ற காகித அடி மூலக்கூறின் இரசாயன பண்புகளின் இரண்டு முக்கிய வெளிப்பாடுகள் ஆகும்.உற்பத்தியில், பரிமாற்ற காகிதத்தின் வேதியியல் பண்புகள் நேரடியாக அச்சிடலின் தரத்தை பாதிக்கின்றன.பரிமாற்றத் தாளால் மை நன்றாக ஒட்டிக்கொள்ள முடியாவிட்டால், அல்லது மை அளவு உற்பத்தியில் தேர்ச்சி பெறவில்லை என்றால், அது அச்சிடும் கழிவுகளை ஏற்படுத்தும்.ஒரு நல்ல அச்சிடும் செயல்முறை மற்றும் நல்ல அச்சுகள் பரிமாற்ற காகிதத்தின் வேதியியல் பண்புகளை நன்கு புரிந்துகொள்வதன் அடிப்படையில் இருக்க வேண்டும்.

③ நல்ல வெப்ப செயல்திறன்

பரிமாற்ற செயல்முறை உயர் வெப்பநிலை வழிமுறைகளால் உணரப்படுவதால், பரிமாற்றத் தாளின் பொருள் பரிமாற்ற வெப்பநிலையின் செல்வாக்கைத் தாங்கி, பண்புகளை மாறாமல் வைத்திருக்க வேண்டும்.பொதுவாக, வெப்ப பரிமாற்ற காகிதத்தின் அடி மூலக்கூறின் வெப்ப செயல்திறன் நன்றாக உள்ளதா என்பதை பின்வரும் காரணிகளால் பிரதிபலிக்க முடியும்:

வெப்ப-தடுப்பு அடி மூலக்கூறின் குறைந்த வெப்ப எதிர்ப்பு, மெல்லிய தடிமன், சிறந்த வெப்ப பரிமாற்றம் மற்றும் சிறந்த அதன் வெப்ப செயல்திறன்;

மென்மையானது அடி மூலக்கூறு மேற்பரப்பு மென்மையானது, குறைந்த வெப்ப எதிர்ப்பு மற்றும் சிறந்த வெப்ப செயல்திறன்;

வெப்ப-தடுப்பு வெப்ப அச்சு தலையின் வெப்பநிலை பொதுவாக 300 ℃ ஆகும், மேலும் இந்த வெப்பநிலையில் முக்கிய செயல்திறன் மாறாமல் இருப்பதை அடி மூலக்கூறு உறுதி செய்ய வேண்டும்.

நிகழ்வு: படத்தில் கோடுகள், இழைகள் போன்றவை உள்ளன.

காரணம்: போதிய வெப்பநிலை (சிலிக்கானின் போதுமான சிதைவு), கரைப்பான்களின் முறையற்ற விகிதம்.

விலக்கு: அடுப்பின் வெப்பநிலையை ஒரு நிலையான உயரத்திற்கு அதிகரிக்கவும்.

ஷாங்காய் ரெயின்போ இண்டஸ்ட்ரியல் கோ., லிமிடெட்உற்பத்தியாளர், ஷாங்காய் ரெயின்போ தொகுப்பு ஒரு நிறுத்த ஒப்பனை பேக்கேஜிங் வழங்கவும். நீங்கள் எங்கள் தயாரிப்புகளை விரும்பினால், நீங்கள் எங்களை தொடர்பு கொள்ளலாம்,

இணையதளம்:www.rainbow-pkg.com

Email: Bobby@rainbow-pkg.com

WhatsApp: +008613818823743

பின் நேரம்: அக்டோபர்-25-2021